Заголовок этой статьи — ничто иное как название межгосударственного стандарта ГОСТ

Все просто, когда есть однозначное требование заказчика, например: «Для электрорадиоизделий с индексом „ОС“ обязателен сплошной входной контроль». Если же свобода выбора остается, то появляется соблазн минимизировать затраты на входной контроль. Ну в самом деле, зачем проверять все компоненты заранее? Все равно собранное изделие будет подвергнуто проверке на соответствие ТУ, там все и выяснится.

Говорить про порочность такого подхода подробно наверное не стоит. Достаточно того, что изделие вполне может пройти все проверки и испытания, имея в своем составе как откровенно контрафактные компоненты, так и компоненты просто не того номинала. То есть изделие не соответствует КД, а ведь это основной критерий его качества.

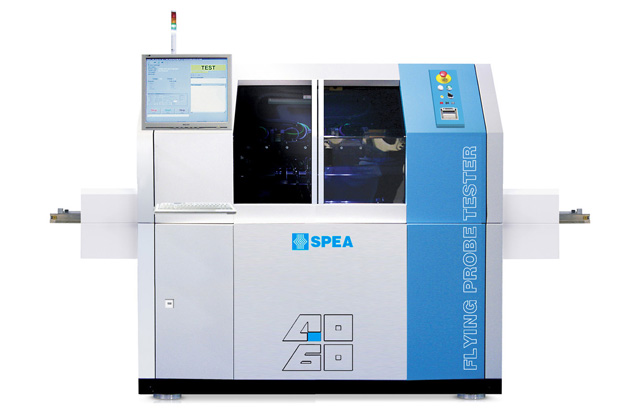

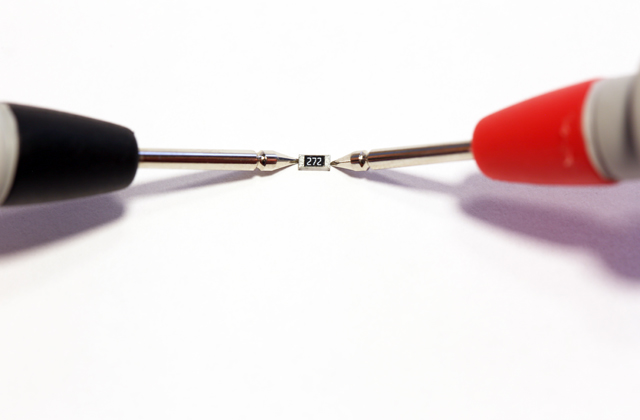

Тут надо понять, какой смысл вкладывается в понятие «верификация». Это не только проверка компонентов на соответствие по техническим характеристикам. Довольно часто достоверно это сделать просто невозможно. Конечно, можно проверить какую-то микросхему на функционирование и некоторые характеристики. Но такая проверка позволит выявить откровенный брак и при этом не определит контрафакт, так как значительная доля контрафактных изделий часто соответствует заявленным характеристикам оригинала. Только вот параметры надежности никто гарантировать не сможет. Таким образом, одна из основных задач при организации входного контроля — найти способы подтверждения подлинности происхождения компонентов. Тогда в полной мере можно рассчитывать на систему качества предприятия-производителя. Но сделать это непросто. Безусловно, надо проверять сопроводительную документацию и контролировать внешний вид, хотя поддельные документы могут быть весьма высокого качества, а внешний вид не отличаться от оригинала. Для микросхем наилучший результат достигается при использовании технологии распознавания контрафакта по недокументированным параметрам, применяя тестеры с летающими пробниками семейства SPEA40XX (РИС.1). Однако это оборудование весьма недешево, а более бюджетные варианты не располагают такими возможностями. Но данное оборудование в России работает и, разумеется, там, где оно есть, надо его использовать.

Конечно, и более простые проверки имеют смысл, если они верно организованы. Прежде всего, это обоснованные методики и правильно организованные рабочие места. Большое значение имеет наличие специализированных адаптерных устройств. Должна быть уверенность, что не будут внесены дополнительные погрешности при измерениях и не произойдет повреждение компонентов.

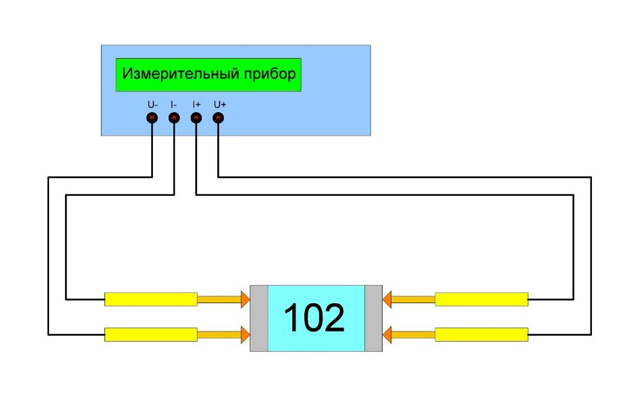

Тут на первое место выходит проблема, порожденная технологией производства современных изделий электронной техники. В основном это поверхностный монтаж, т.е. соответствующие компоненты в ленте и автоматы-установщики, которые рассчитаны на использование элементов в технологической упаковке. Распаковывать, проверять и упаковывать снова в принципе возможно, но дорого, и возникает значительный риск повреждения. Вот тут и надо принимать решение индивидуально по каждому компоненту, исходя из всех обстоятельств, как предписывает стандарт. Но уж выборочный контроль проводить надо обязательно. Предположим, что принято решение делать входной контроль танталовых SMD-конденсаторов. Первый вопрос: какие параметры будем проверять? Очевидно, что надо мерить емкость, раз это конденсаторы, и так как решение о входном контроле принято в связи с частыми случаями их пробоя, то первое, что приходит в голову — это проверка на способность выдержать номинальное напряжение. И если этим ограничиться, то эффективность такого контроля будет незначительной. Основной характеристикой качества электролитического конденсатора является величина эквивалентного последовательного сопротивления (ЭПС) или на английский манер Equivalent Series Resistance (ESR). Именно повышенное значение ESR часто приводит к неудовлетворительным характеристикам устройства и является причиной выхода из строя в процессе эксплуатации самого конденсатора. И хотя практически все измерители RCL способны мерить ESR, совсем не факт, что это у вас получится. Тут на первый план выходит проблема адаптеров. Дело в том, что практические значения ESR лежат в области десятых и сотых долей Ома и, соответственно, могут быть измерены корректно только при использовании Кельвиновского четырехпроводного подключения. То же самое требуется и при точных измерениях номиналов резисторов, а также в других задачах.

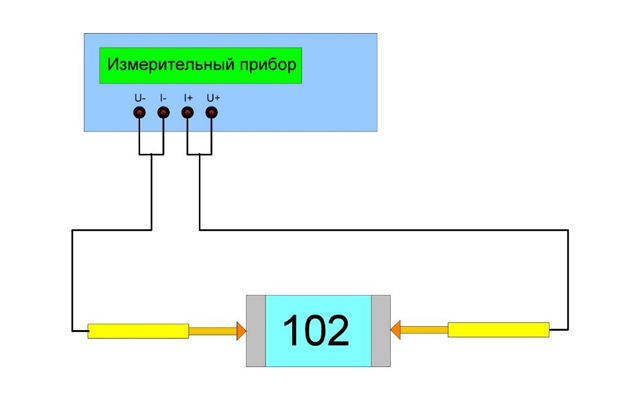

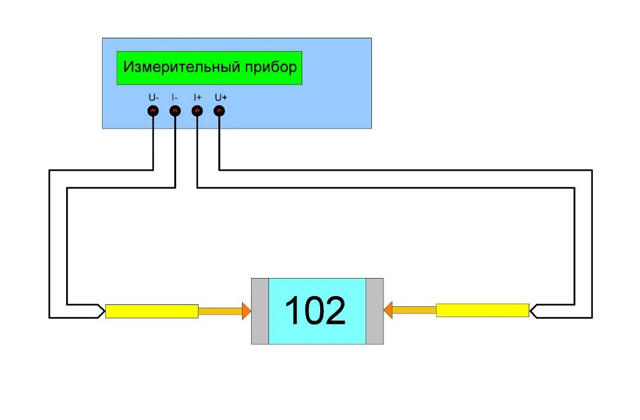

Строго говоря, возможны три варианта, представленные на РИС.2, 3 и 4.

Уместно рассмотреть все возможные варианты контактирования с SMD-компонентами при тестировании. Первый способ абсолютно негодный, но часто используемый, проще говоря, — положить компонент на стол и зажать его между двумя щупами (РИС.5).

Главное достоинство этого способа в том, что не нужна никакая оснастка. Главный недостаток — полная бесполезность. Если в результате будет определено, что компонент неисправен, то претензию предъявить невозможно, так как вполне резонным будет возражение, что компонент был поврежден при проверке. Если будет принято решение, что все в порядке, то использовать компонент тоже нельзя, так как он подвергся недопустимым воздействиям, которые могли спровоцировать появление скрытых дефектов. Прикладываемое к компоненту усилие не нормировано. Это двухпроводное соединение с неизвестной величиной погрешности.

Конечно, есть более приемлемый вариант (РИС.6).

Принципиально он не отличается от предыдущего, им разве что удобнее пользоваться. Такое оборудование предназначено для эпизодического использования в ремонтных целях, но не для оснащения постоянного технологического процесса, каковым является входной контроль.

Второй способ — это попытка использовать на входном контроле приспособления из комплекта RCL-метров, предназначенные для работы с SMD-компонентами.

Все эти приспособления должны использоваться с конкретным RCL-метром и реализуют двухпроводное подключение в варианте псевдоКельвин. Они не нормированы по величине прикладываемого к компоненту механического усилия, так как никак не привязаны к конкретному типоразмеру. В результате при попытке установить компонент велика вероятность, что он просто улетит в сторону под действием прижимной пружины. То есть это устройства сугубо лабораторного назначения и использование их при входном контроле невозможно.

Так как входной контроль — это не эпизодическое исследование характеристик, а постоянная технологическая операция, то и выполнятся она должна на специально организованных рабочих местах с использованием специализированного оборудования, которое в полной мере отвечает всем требованиям. Например, в состав типового рабочего места для входного контроля пассивных компонентов для поверхностного монтажа входят: средства измерения (RCL-метр, омметр, мегомметр и т. д.), средства манипулирования (например, вакуумный пинцет), инструкции и методики и, разумеется, адаптерные устройства. Причем они комплектуются индивидуально для каждого типоразмера компонентов и их может быть много — только танталовые конденсаторы широко используются в шести типах корпусов. Подключение четырехпроводное пробниками с нормированным усилием (РИС.8).

Принцип работы прост. Компонент вакуумным пинцетом устанавливается в адаптер и поворачивается рукоятка запорного механизма. Компонент сначала закрывается подвижной крышкой, а затем прижимаются тестовые пробы. Такие адаптерные устройства производят для всех размеров корпусов SMD-компонентов. Изделия разработаны и производятся в России, импортных аналогов нет.

При контроле выводных компонентов лучше использовать специализированные адаптеры. В этом случае производительность труда и достоверность измерений будут значительно выше, чем при использовании универсальных крокодилов Кельвина из комплекта прибора.

Нельзя ошибаться и при выборе средств измерения. Например, имеется RCL-метр, который обладает высокой точностью измерения величины сопротивления. Можно ли его использовать при контроле постоянных резисторов? Нельзя по одной причине — ТУ на резисторы предусматривают контроль их сопротивления на постоянном токе, а у всех RCL-метров измерения производятся на переменном. И дело тут не в различных показаниях прибора. Они-то как раз могут совпадать. Но результаты такого входного контроля в случае предъявления претензий поставщику приняты не будут.

Для нужд входного контроля лучше всего использовать не универсальные, а специализированные средства измерения, разумеется, если они существуют. Что имеется ввиду? Например, необходимо организовать входной контроль ферритовых колец. В ТУ на эти изделия существует методика, которая предусматривает следующую последовательность действий. На кольцо наматывается пробная катушка обычно 10 витков. Затем производится измерение ее индуктивности и по формуле, учитывающей размеры кольца, рассчитывается величина начальной магнитной проницаемости. И это весьма значительная трудоемкость процесса. А можно использовать специализированный прибор Ш1-23. Кольцо надо надеть на стержень магнитного датчика и считать значение начальной магнитной проницаемости с экрана. Ш1-23 это также российское изделие, не имеющее иностранных аналогов (РИС.9).

Часто возникает необходимость оценить характеристики температурной стабильности компонентов ТКЕ-конденсаторов и ТКС-резисторов. Это можно сделать, поместив адаптерное устройство для компонентов в термокамеру вместе с компонентом, и произвести измерения при различных температурах и рассчитать значения ТКЕ или ТКС. Адаптеры, представленные на РИС. , могут работать в диапазоне температур от −50 до +70 градусов, а кельвиновское подключение позволяет иметь большую длину связи до измерителя. Однако этот процесс трудоемкий и требует значительного времени. В то же время разработаны устройства, в которых компонент устанавливается в аналогичный адаптер, где подвергается температурным воздействиям, и напрямую индицируются значения параметров. Например, «конденсатор 1015пФ ТКЕ группа М1500». В зависимости от задачи потребуется время от 2 до 6 минут, так как температурное воздействие будет оказываться не на весь адаптер, а только локально на компонент.

Понятно, что существует большое количество вариантов, которые возникают из необходимости осуществлять входной контроль различных компонентов. Контроль активных компонентов — это тема особого разговора, где имеет смысл рассматривать конкретные ситуации. Общие рекомендации тут мало интересны ввиду многообразия задач. И часто необходима разработка как специальных средств измерения, так и оснастки.

В целом же можно сформулировать основные пункты концепции организации входного контроля:

- Должны создаваться специализированные рабочие места.

- Верификации должны подвергаться все используемые комплектующие — возможно выборочно, возможно в составе изделия, но оценка должна быть.

- Обязательно необходимо подтвердить подлинность происхождения, то есть необходима проверка на контрафакт.

- Все проверки должны быть легитимны с точки зрения предъявления претензий.

- Используемая оснастка должна обеспечивать отсутствие вероятности повреждения компонентов при тестировании.

- Обязательно наличие утвержденных методик контроля и документов фиксации результатов теста.

Возможны два способа создания подобных рабочих мест. В первом случае предприятие занимается этим самостоятельно, приобретая необходимые приборы оснастку и прочее. А можно заказать разработку и поставку специализированных рабочих мест у компаний, которые этим занимаются, например, у ООО «Остек-Электро» — большой опыт компании позволит выполнить работу более качественно и с меньшей стоимостью.