Для электрического метода контроля существует специальное оборудование. Оно должно иметь максимальный спектр возможностей в испытании тех или иных видов проводки. Каждый современный производитель промышленного оборудования и электротехники обязан иметь комплект измерительных приборов, в том числе для электрического метода контроля, для сертификации гарантий и надежности продукции. Благодаря информационным технологиям, оборудование для контроля становится все более общедоступным, а потребность в этой операции становится более востребованной с каждым днем. Массовое приобретение измерительных устройств увеличило бы доходы для центров сертификации.

Последовательность выполнения проверки

Проведение неразрушающего электрического контроля осуществляется в несколько последовательных этапов. Количество этих этапов и выполняемые операции зависят от характеристик самого объекта тестирования.

-

Идентификация объекта контроля.

-

Визуальная оценка внешнего вида и проверка маркировки.

-

Проверка соответствия массогабаритных характеристик, присоединительных и установочных размеров.

-

Проведение электрического контроля при нормальных климатических условиях (температура воздуха 15-35С, влажность – 45-80%, атмосферное давление 645-795 мм.рт.ст.).

-

Тестирование при повышенных и пониженных температурах.

Измерения параметров компонентов электрооборудования, выполненные при несоответствующих климатических условиях могут отличаться от реальных.

Приборы неразрушающего контроля позволяют производить общие и универсальные виды тестирования электронных компонентов. Для этого используются предустановленные модули с различными видами оснастки, а также специализированные модули, расширяющие функциональные возможности оборудования. В процессе эксплуатации функционал может быть доработан с учетом изменения ассортимента контролируемых компонентов.

Электрическому НК подвергаются транзисторы, диоды, стабилитроны, и микросхемы с небольшим количеством контактов. Также в наличии имеются аппараты для полноценного тестирования CPU, памяти, RFID, и UHF устройств. Для удобства подключения применяются универсальные разъемы и блоки коммутации, обеспечивающие качественный контакт, простоту и точность измерений. Это значительно ускоряет работу оператора, так как снижает время подготовительных работ по подключению и настройке прибора. В большинстве случаев дополнительная оснастка не требуется, однако возможность подключения и использования специализированного оснащения, как заводского, так и собственного производства.

Удобство, наглядность проведения электрического контроля обеспечиваются современными программными решениями. Их библиотеки содержат множество готовых программ тестирования и позволяют создавать собственные, учитывающие интересы пользователя и ассортимент объектов тестирования. Все получаемые при этом данные отображаются при помощи графического интерфейса.

Для повышения общей производительности тестеров, они оснащаются несколькими независимыми генераторами электрического тока и программируемыми логическими модулями для параллельного синхронного и асинхронного тестирования большого количества полупроводниковых компонентов. При этом данные, полученные при тестирование каждого элемента, сохраняются в базе, в удобном для последующей обработки и анализа формате.

Методика электрического контроля

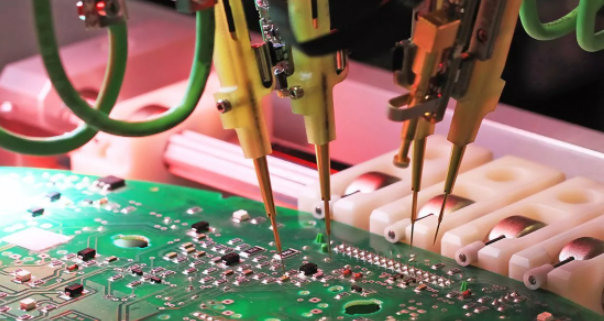

Электрический контроль для обнаружения неисправностей выпускаемой электроники осуществляется с применением тестирования при комнатных температурах, а также электротермотренировки. Второй метод неразрушающего контроля позволяет имитировать экстремальные нагрузки и эксплуатацию в тяжелых условиях. Для этого объект контроля помещается в климатическую камеру, где подвергается нагреву или охлаждению в широком диапазоне температур. Одновременно с этим на тестируемый элемент подается питание, имитирующее рабочие сигналы и нагрузки с фиксацией ответа. В случае электрического контроля плат, отказ при таких испытаниях приводит к необходимости локализации дефекта и поиска способов его устранения. Для этих целей применяется дополнительная оснастка с щупами, позволяющая проверять отдельные компоненты платы без необходимости их демонтажа. Невозможность выявления дефектного элемента является причиной для отбраковки всей платы.

Стоит отметить, что современное оборудование для тестирования полупроводниковых компонентов электротермотренировку может осуществлять без использования громоздких и не всегда удобных термокамер. Для этих целей применяется термоинтерфейс – принципиально новый способ нагрева и охлаждения тестируемых элементов, с диапазоном рабочих температур от -60 до +150С. Использование термоинтерфейса ускоряет процесс контроля, так как данная технология лишена инерционности, характерной для термокамер с относительно большим объемом внутреннего пространства, и при этом обеспечивает равномерный прогрев (охлаждение) всех тестируемых компонентов. Причем контроль температуры может производиться для каждой тестируемой детали в отдельности. Вторая важная особенность – защита от образования инея и росы при резком изменении температуры тестируемого элемента. Ранее этот естественный природный процесс доставлял ряд хлопот при электрическом контроле, так как наличие конденсата не только искажало результаты тестирования, но и могло спровоцировать дальнейшие проблемы при пайке полупроводниковых элементов.

Преимущества применения современных технологий тестирования

Столь серьезный подход к проведению контроля полупроводниковых компонентов и плат позволяет выпускать электронику, по надежности сравнимую с военной. Это снижает зависимость от поставщиков компонентов, предоставляющих некачественную продукцию и выявляет лучших производителей и контрафактную продукцию, которой на рынке становится все больше. Возможность проведения высокоточного входного контроля закупаемых полупроводниковых компонентов избавляет от необходимости сложного и затратного поиска бракованной детали на уже собранном устройстве.

В данном разделе каталога представлено оборудование для электрического контроля бренда, являющегося одним из лидеров рынка. Это действительно универсальные установки с широчайшими функциональными возможностями, которые можно наращивать и подстраивать под особенности конкретного производства. Группа компаний ОСТЕК, как официальный представитель производителя, реализует данное оборудование на привлекательных условиях. Мы поставляем оригинальные комплектующие, а также оказываем консультации и помощь в выборе оптимального оборудования с учетом потребностей заказчика.