Современная линия поверхностного монтажа может включать несколько этапов контроля дефектов печатной платы. Для обнаружения ошибок используют установки: оптического контроля нанесения паяльной пасты, оптического контроля собранного печатного узла, рентгеновского и внутрисхемного контроля. Финальным шагом тестирования выступает функциональный контроль. Обычно данный этап тестирования не входит в состав установок линии поверхностного монтажа. Стоит отметить, что этот вид контроля дефектов печатного узла получил наибольшее распространение. При функциональном контроле на изделие подается рабочее напряжение для подтверждения правильности работоспособности. Для проверки даже небольшой серии изготавливают оснастку, которая упрощает процесс тестирования, а главное – автоматизирует его. Если ее не применять, то процесс проверки изделия полностью ложится на плечи разработчика, который единственный знает, в каких точках платы и как надо провести тестирование. Но мало кто хочет тратить время высококвалифицированного разработчика на тестирование изделий. И полностью избежать ошибок проверки при ручном контроле вряд ли получится, т.к. результат полностью зависит от квалификации и личных качеств исполнителя.

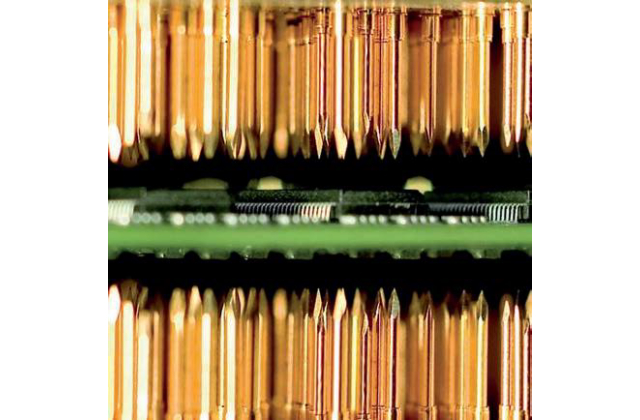

Обычно разрабатываемые оснастки обеспечивают подключение только между разъемами изделия и измерительными приборами. Как правило, процент тестового покрытия в таком случае очень низкий. Чтобы его повысить, на печатной плате создают специальные контрольные точки. Оснастки типа «ложе гвоздей» (англ. – bed of nails) позволяют значительно увеличить процент тестового покрытия при контроле качества изделий (рис 1). У разработчика появляется возможность предусмотреть функциональный контроль отдельных блоков печатной платы, а для особо важных компонентов – их внутрисхемный контроль.

Неотъемлемой составляющей любой оснастки типа «ложе гвоздей» являются пружинные контакты. Еще их называют погопины (англ. – pogo pin), испытательные зонды, тестовые зонды, иглы и т.д. В этой статье я хочу выделить основные моменты, на которые стоит обратить внимание при выборе пружинных контактов.

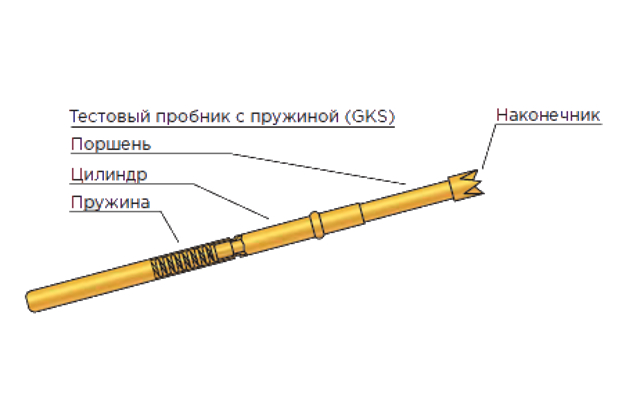

Процесс подбора иглы целесообразно начать с разбора номенклатурного номера компании, в котором зашифрована вся информация об изделии: серия, тип и диаметр наконечника иглы, сила пружины, материал и т.д. Рассмотрим это на примере артикула тестовой иглы компании Ingun (рис 2), одного из известных производителей пружинных контактов в мире.

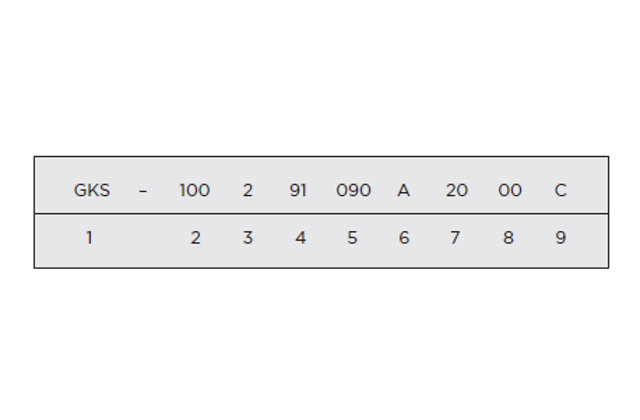

Номенклатурный код (рис 3) начинается с типа продукта (позиция 1 рис 3). Существуют следующие типы:

- DKS – вращающийся пружинный контакт

- DPS – дипольный тестовый контакт

- DS – проставочное кольцо

- E – пробник типа Ingun Е-TYPE®

- GKS – стандартный тестовый пробник

- HFS – высокочастотный тестовый пробник

- HSS – высокотоковый тестовый пробник

- HMS – пробник для измерения силы сжатия пружины

- KK – пробник для плоских контактов

- KS – гильза для пробника

- KT – контактный терминал (для состыковки с интерфейсными блоками)

- PKS – пневматический пробник

- PSK – пневматический пробник переключающего типа

- SE – разъем

- SKS – переключающий тестовый пробник

- T – ввинчиваемый тестовый пробник

- VF – пробник с обратным давлением

- VK – четырехпроводной зажим

- VS – пробник заглушка

За типом продукта следует номер серии (позиция 2 рис 3), затем материал (позиция 3 рис 3), из которого изготовлен пробник. Это:

- Нейлон

- Латунь

- Сталь

- Бериллиевая бронза

С 1971 года компания Ingun занимается производством тестовых игл и оснасток. Все производство компании сосредоточено в городе Констанц, Германия. У компании 11 подразделений по всему миру и огромная сеть дистрибьюторов, обширный ассортимент продукции – на данный момент в каталоге более 7 500 серийно выпускаемых пружинных контактов.

Позиция 4 рис 3 обозначает тип наконечника, а позиция 5 рис 3 – диаметр в мм/100. Например, «090» означает, что диаметр наконечника равен 0,9 мм. Наконечник тестовой иглы может быть покрыт материалом, который находится на позиции 6 артикула (рис 3). Это:

- А – твердое / толстое золочение

- G – aurun (сплав золота)

- N – никель

- R – родий

- S – серебро

Сила сжатия пружины зашифрована под номером 7 рис 3 в Н/10. Например, 20 = 2,0H. Следующие две цифры (позиция 8 рис 3) – это расстояние от опорного кольца до поршня пробника в мм (рис 11). Если «00», значит игла выполнена без опорного кольца. Последняя позиция артикула (позиция 9 рис 3) отведена под специальное обозначение. Например, «С» означает возможность использования иглы в расширенном температурном диапазоне.

Выбор подходящего типа наконечника

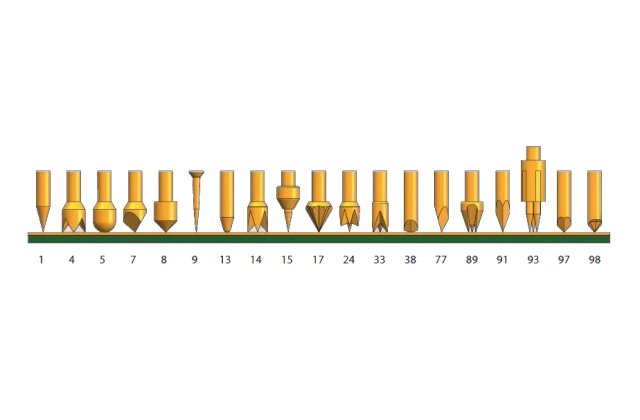

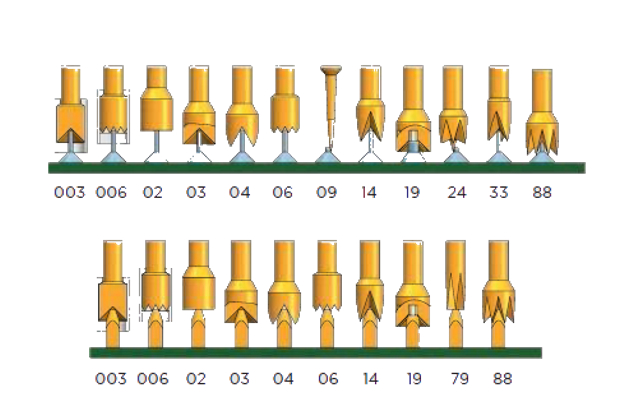

Одним из основных факторов при выборе иглы является подбор наконечника. Многие типы наконечников могут быть использованы под несколько разных вариантов применения. Обычно типы наконечников классифицируют в зависимости от типа точки на плате, куда нужно обеспечить контакт. Наконечники разделяют на контакт в площадку, переходное отверстие, штыревой вывод компонента. Также важно понимать, что тестовая точка может различаться по размерам, а также по состоянию поверхности (окисленная, чистая или с загрязнениями от пайки). В зависимости от объекта тестирования, а также от условий тестирования имеет смысл попробовать несколько разных типов наконечников с разными по силе пружинами, чтобы найти оптимальный вариант.

Для контакта в площадку с загрязнениями органического типа, оставшимися на плате после пайки, рекомендуется выбирать «агрессивные» самоочищающиеся типы наконечников. К «агрессивным» относят наконечники, по форме напоминающие кинжал (тип 91 рис 4). Наоборот, скругленные формы наконечников хорошо подходят для контакта с чистыми поверхностями без загрязнений. Такие иглы позволяют избежать излишне жесткого контакта с поверхностью печатной платы и оставляют минимум следов (тип 5 рис 4). Также при выборе важно понимать, что «агрессивные» типы наконечников могут повредить внутренние слои многослойной печатной платы, если игла подобрана с излишне сильной силой сжатия пружины.

Контакт с переходным отверстием обычно выполняют двумя способами:

- Между краем наконечника иглы и металлизированными стенками переходного отверстия.

- Между точкой наконечника в виде короны и контактной площадкой переходного отверстия.

А для контакта со штыревым выводом, винтом или болтом подбирают иглы с наконечником в виде обратного конуса. Также для этих целей могут применяться пробники для плоских контактов. Иногда используют острые тонкие формы наконечников, но при этом контактируют не в штыревой вывод, а в галтель штыревого вывода (тип наконечника 09 рис 6).

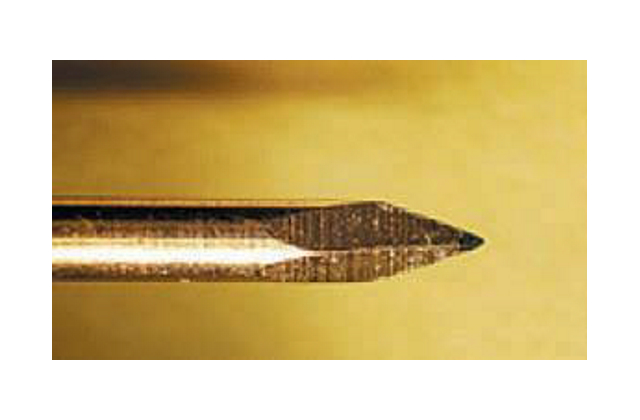

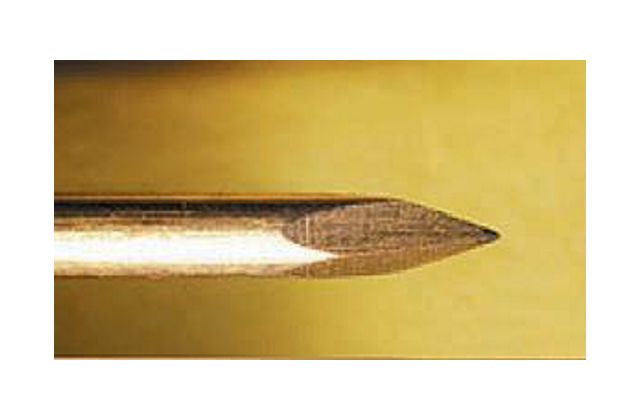

Некоторые типы наконечников у игл считаются самоочищающимися (рис 7). Такие иглы можно чистить с помощью специального мата, который обрезается под размер оснастки. Для очистки иглы необходимо установить данный мат в оснастку вместо платы и несколько раз закрыть и открыть оснастку. Наконечники иглы протыкают мат при закрытии оснастки, а его структура забирает грязь с поверхности наконечника иглы (рис 8 и 9).

Рекомендуемая рабочая и максимальная сила сжатия иглы

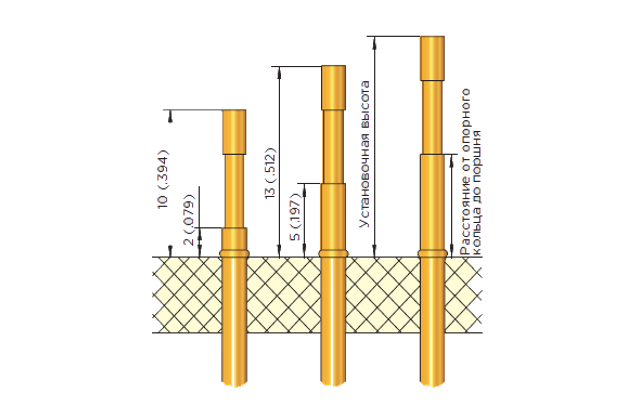

Важные факторы при выборе иглы – установочная высота и необходимая сила сжатия пружины наконечника иглы. В исходном положении поршень тестовой иглы не продавлен, хотя и находится под небольшой предварительной нагрузкой. Номинальная сила сжатия достигается, когда поршень вдавлен до рабочего положения. Она равна 66-80 % от максимальной силы сжатия.

Когда разрабатывают оснастку, важно, чтобы иглы находились в рекомендуемом рабочем положении при контакте с тестовым изделием. Если иглы находятся в положении максимального сжатия пружины, появляется опасность поломки платы или самой оснастки (это касается как оснастки, так и тестовых пробников).

В зависимости от того, куда необходимо обеспечить контакт – в тестовую площадку или вывод компонента – рабочее положение иглы меняется. Для корректной установки рекомендуется в данном случае подбирать нужную установочную высоту. Установочная высота – это расстояние между наконечником тестовой иглы в исходном положении и поверхностью, куда установлены тестовые иглы или гильзы. Помимо того, что доступны разные расстояния между опорным кольцом и поршнем пробника, необходимую установочную высоту можно подобрать с помощью проставочных колец (тип продукта DS). Если на конце артикула последние две цифры «00», значит на игле нет опорного кольца. В этом случае установочную высоту подбирают за счет разных исполнений гильз. Практически во всех сериях тестовых пробников компания Ingun предлагает идентичные иглы с разными расстояниями между опорным кольцом и поршнем или с удлиненным поршнем (например, L-версия для серий GKS-050, GKS-075 и GKS-100).

Минимальный размер точки контакта

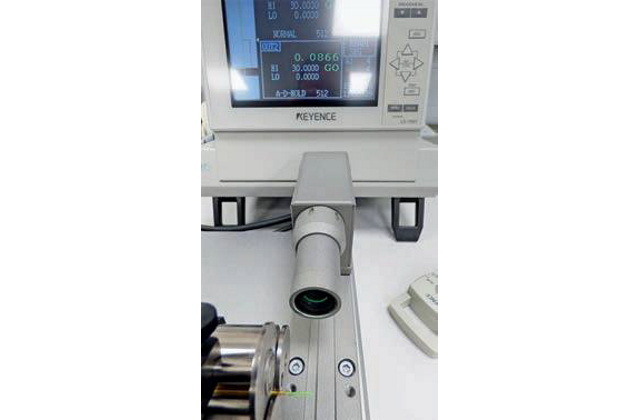

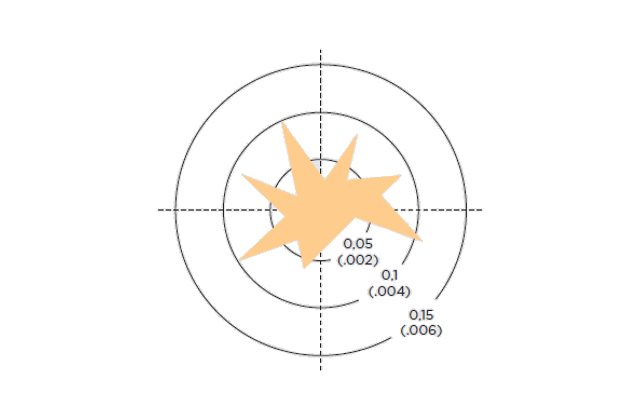

Из-за трения поршня о стенки цилиндра наконечник тестовой иглы отклоняется от идеального вертикального положения. Это отклонение компания Ingun измеряет с помощью цифрового оптического микрометра (рис 12). После ряда экспериментов было установлено, что нет жесткой закономерности между свободным ходом поршня в гильзе и точностью позиционирования тестовой иглы (рис 13). Тем не менее, расположение тестового наконечника относительно точки контактирования перед непосредственным касанием играет важную роль. Данный небольшой ход поршня в гильзе необходим для уменьшения износа тестовой иглы. Кроме того, если полностью убрать свободный ход поршня в гильзе, то даже малейшее искривление может привести к необходимости замены иглы на новую и к существенному сокращению срока службы иглы.

Результаты данного примера носят ознакомительный характер. На размер точки контакта влияют очень разные факторы, которые также необходимо учитывать: точность изготовления печатной платы, оснастки, ошибки повторяемости, которые возникнут при замене тестовой иглы и повторной ее установке в гильзу.

Срок службы тестовых игл

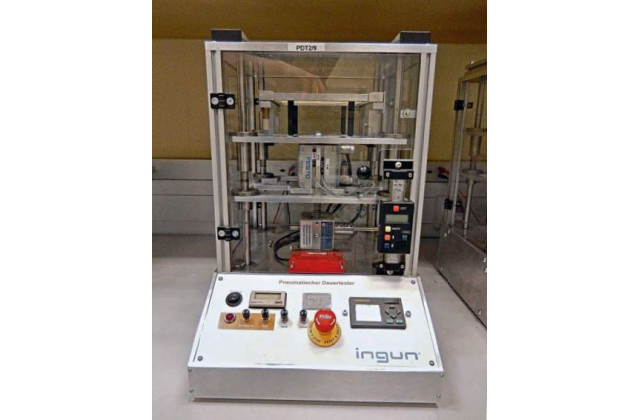

Для определения ресурса тестовой иглы компания Ingun разработала установку, которая в лабораторных условиях повторно сжимает-разжимает иглу, и блок для подсчета циклов срабатывания (рис 14). Стенд также контролирует переходное контактное сопротивление и ряд других факторов. Эти параметры учитываются разработчиками при проектировании и модификации изделий.

Срок службы зависит от разных факторов: силы сжатия пружины, отклонения поршня от оси, силы тока, протекающего через пробник, окружающей среды (температура, загрязнения и т.д.).

В документации компания Ingun не приводит какие-либо цифры относительно срока службы выпускаемых тестовых игл. Разработчики считают, что результаты, полученные в идеальных лабораторных условиях, только собьют с толку пользователей. Как правило, факторы, влияющие на срок службы, невозможно подсчитать и полностью учесть. В лабораторных условиях многие из выпускаемых компанией тестовых контактов на стенде с легкостью преодолевают ресурс в 1 млн срабатываний.

Температурный диапазон

Все тестовые пробники компании Ingun рассчитаны на работу в температурном диапазоне между -40 и +80 0С. Для более низких или более высоких температурных условий необходимо выбирать специальные пробники с буквой «С» на конце артикула. Это расширенный температурный диапазон от -100 до +200 0С. При изготовлении таких пробников используются высоколегированные стали, которые, в свою очередь, имеют существенный недостаток – их сопротивление в 10 раз выше, чем у стандартных тестовых пробников.

Большие колебания температур, а также работа вне рекомендуемых температурных диапазонов могут привести к преждевременному выходу из строя тестовой иглы. Также важно помнить, что когда иглы используются для тестирования внутри климатической камеры, и через них протекает большой тестовый ток, рекомендуемый температурный диапазон использования может быть превышен за счет нагрева от тока. Эти два фактора могут значительно снизить ресурс иглы или вывести ее из строя.

Защита от подделок

Самые распространенные серии компании Ingun подвергаются массовому копированию. Рядовому пользователю трудно отличить оригинал от подделки. Подделывают все - тестовые иглы, маркировку и даже коробочки, в которых поставляется продукция. Для защиты серий GKS-050/075/100/550 и E-050/075/100 компания Ingun наносит специальную печать с микроскопически маленьким цветовым кодом на защитную наклейку. Этот цветовой код уникален, его невозможно скопировать. Чтобы его увидеть, нужен микроскоп с 100-кратным увеличением.

Сама защитная наклейка имеет специальную перфорацию, которая проинформирует, если коробочка уже вскрывалась. Последовательность цветов, отличающая оригинальную продукцию, изображена на рис 15.

Заключение

При подготовке статьи я не ставил цель дать ответы на все возможные вопросы, которые могут возникнуть при выборе. Я привел лишь краткий обзор основных характеристик, на которые надо обратить внимание. Для подбора вы можете воспользоваться web-формой подбора тестовых пробников (рис 16) или приложением компании Ingun (рис 17 и 18). По вопросам приобретения продукции Ingun обращайтесь к официальным дистрибьюторам во избежание приобретения подделок.

Список литературы

INGUN Prüfmittelbau GmbH Test Probes Catalogue 25.3 [каталог], стр. 7–20.