10 лет назад стартовала программа технического перевооружения предприятий радиоэлектронной промышленности. Кто-то реализовал ее успешно и перешел на новый технологический уровень производства, кто-то так и не смог выйти из кризиса, и его активы поглотили более крупные структуры. За это время изменения претерпели наиболее заметные элементы производства и управления предприятиями, но так и не изменилась идеология подхода к качеству производимой радиоэлектронной аппаратуры (РЭА). В погоне за автоматизацией технологических процессов удалось нарастить скорость производства, но не скорость выхода годных. Произошло это из-за отсутствия основополагающих документов при переходе на производство современной электроники с высокой плотностью монтажа и функциональностью. Картина характерна для большинства предприятий радиоэлектронной промышленности, хотя ряд наиболее продвинутых заводов и НИИ в инициативном порядке уже начали внедрять элементы выработанных в течение пары десятков лет подходов.

Разработка новых образцов техники происходит без предварительной оценки и моделирования трудоемкости процесса отладки, регулировки и ремонта аппаратуры. До сих пор каждое предприятие самостоятельно оценивало и технологичность изделия, и ремонтопригодность, но за рамками оставался один из основных аспектов автоматизированного производства — тестопригодное проектирование РЭА.

Необходимость в тестопригодном проектировании появилась, как только в ход пошла элементная база, с которой трудно управляться в ручном режиме. И если миниатюрный компонент еще можно удержать пинцетом во время монтажа, то обеспечить повторяемость измерений в ручном режиме могут только виртуозы своего дела, а их с каждым годом все меньше выпускается из ВУЗов.

Выход один — выработка унифицированного подхода, который позволит не зависеть от квалификации разработчика, технолога, регулировщика, еще кого-то, способного понять, что не так с разработанным или собранным устройством. Поскольку ни один из специалистов не возьмет на себя ответственность за изменение техпроцесса или добавление «избыточных» требований к конструкторской документации (ДК), назрел вопрос о разработке Стандарта тестопригодного проектирования печатных плат (узлов) и других изделий на основе интегральных схем, полупроводниковых и других элементов. Внедрение такого стандарта позволит:

- облегчить процесс передачи изделия от разработчика на производство;

- повысить скорость устранения дефектов производства;

- снизить количество ошибок при проектировании;

- увеличить скорость настройки и регулировки РЭА;

- повысить информированность о состоянии и вероятных отказах устройства;

- снизить затраты на испытания и ремонт;

- обеспечить выполнение заказов в установленные сроки;

- снизить вероятность отказа техники во время эксплуатации;

и, как следствие,

- снизить накладные расходы и стоимость продукции.

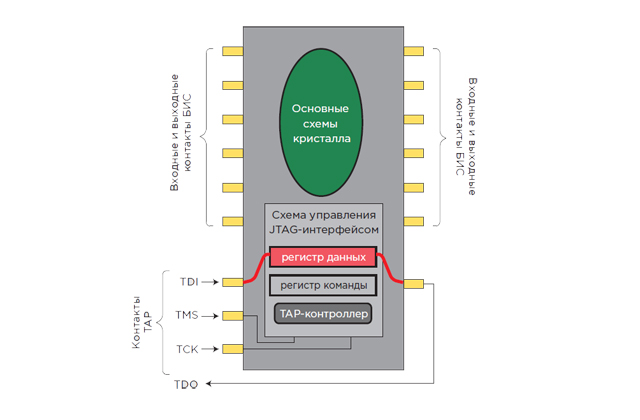

На данный момент все существующие документы представлены лишь рекомендациями и наставлениями по осуществлению тестопригодного проектирования. Бóльшая часть документации — на английском языке и требует адаптации к реалиям отечественного производства. Но уже сейчас ясно, что основными разделами разрабатываемого документа будут общие подходы к разработке РЭА с применением автоматизированных средств внутрисхемного контроля. Спецификации потребуются направлениям, которые занимаются проектированием изделий мелкой серии, крупной серии и сложных цифровых устройств с применением специфической элементной базы (типа BGA и им подобных).

В перспективе развитие разрабатываемого стандарта еще активнее подтолкнет изготовителей отечественной ЭКБ дополнять документацию на свои изделия специализированными цифровыми моделями на компоненты, позволяющими применять современные средства диагностики и контроля конечных изделий ответственного применения. Сегодня предоставление таких данных на собственные компоненты осуществляется только наиболее инициативными, ориентированными на продвижение своей продукции компаниями. Больше всего в этом продвинулись ОАО «ВЗПП-С», АО «ПКК «Миландр», АО «НИИЭТ», АО «МЦСТ», но, к сожалению, их пример не заставляет проявлять активность остальных участников рынка. Применение унифицированных требований по-прежнему дело добровольное, что приводит к снижению удовлетворенности потребителя. В странах-«партнерах» с не менее развитым рынком электроники, чем у нас, информация, связанная с тестированием конечной продукции, при возможных ограничениях доступа к остальной документации является открытой. Этот путь прозрачности информации по тестированию от микросхемы до конечного блока позволяет проводить диагностику и тестирование изделий на любой стадии жизненного цикла.

Казалось бы, основными драйверами унификации подходов при проектировании приборов должны были стать сами предприятия. Ведь это дает выигрыш в скорости вывода продукции на рынок и снижает затраты за счет меньшего числа дорогостоящих испытаний и тестирования. Однако за обобщение всех накопленных отраслью знаний до сих пор никто не брался. Возможно, как это водится, «не дошли руки», а может есть более веские аргументы. Специалисты ООО «Остек-Электро» решили в инициативном порядке выпустить новый отраслевой документ. Проект стандарта, который должен изменить подходы к разрабатываемым ЭКБ и РЭА, проходит вычитку экспертами со стороны производителей радиоэлектронной продукции, профильных институтов и ведомств. В 2019 году планируется внедрить новый стандарт тестопригодного проектирования на всех предприятиях отрасли.

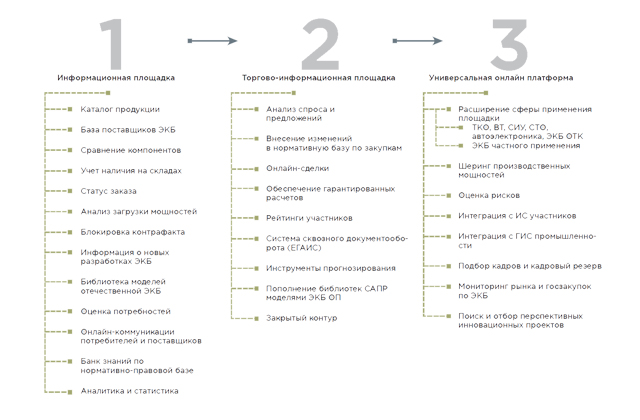

Серьезным подспорьем приближения нашей промышленности к лучшим мировым примерам станет активное развитие торгово-информационной площадки ЭКБ МАРКЕТ, разрабатываемой под руководством ФГУП «МНИИРИП» рабочей группой, включающей представителей ЦНИИ «Электроника», ГК Остек и других предприятий отрасли.

Подготовленные электронные версии документов, гипертекстовое пространство стандартов и база данных моделей для САПР позволят мгновенно переходить от одних массивов данных к другим и в режиме онлайн координировать работу целых коллективов в соответствии с действующими нормативными документами.

Учитывая, что с каждым годом требование по диверсификации производств электроники в России усиливается, игнорирование общепринятых норм проектирования, применяемых в отрасли ведущими странами, как минимум, недальновидно. Внедрение же такой нормативной базы позволит заложить прочную основу для дальнейшего развития отечественной радиоэлектроники в целом.