С самого зарождения цивилизации человек учился добывать и использовать металл себе во благо. Первым металлом, доступным для обработки, стала медь, которая в сочетании с оловом превратилась в бронзу. Затем себе на службу человек взял серебро, золото и железо. Технология обработки металлов совершенствовалась и давала толчок для развития сложных инженерных устройств: от мелкой механики и ювелирных изделий до строительных конструкций. Металл активно завоевывал технический мир и в итоге стал его неотъемлемой частью.

И тем не менее, алюминий, столь привычный нам сегодня, «проспал» даже Промышленную революцию и начал масштабно использоваться только с обретением человечеством технологического уровня, достаточного для его получения в больших количествах. Открытый в 1886 году Чарльзом Холлом и Полем Эру метод растворения глинозема в криолите с использованием электролиза требовал значительных энергозатрат, что затрудняло его применение. И даже сейчас процесс промышленного получения алюминия сложен и ответственен. А спрос на «летучий» металл при этом огромен: аэрокосмическая отрасль, строительство, медицина, машиностроение, электротехника и электроника — только первые строчки в очереди его потребителей!

Очевидно, что для применения в этих отраслях качество каждого сплава алюминия должно жестко контролироваться. На качество влияют множество факторов — это и включение паразитных сопутствующих металлов, таких как титан, медь, железо; это и конечный состав с легирующими металлами от меди до редкоземельного скандия; также необходимо отслеживать в структуре заготовок из металла наличие шлаковых включений и каверн. Как и чем это контролировать? Одна из стратегий контроля представляет собой измерение электрического сопротивления, так как на него существенно влияют и химический состав сплава, и наличие неоднородностей в материале.

Электротехническая и энергетическая промышленности используют около 30 % произведенного алюминия. Для этого полученный алюминиевый сплав преобразуют в цилиндрическую катанку определенного сечения. Самым удачным решением для контроля такой продукции является измерение электрического сопротивления метрового образца. Для отслеживания малейших химических и физических отклонений измерение должно быть максимально точным. Прецизионные микроомметры не позволяют в полной мере достичь требуемых показателей точности. Чтобы повысить точность измерений эталонного образца катанки необходимо дополнительно использовать водяную испытательную ванну для термостатирования образца.

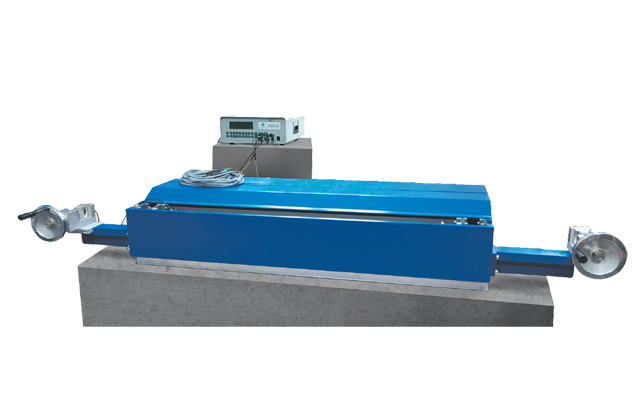

Для решения этой задачи мы используем комплект оборудования, состоящий из микроомметра MGR10 и специальной испытательной ванны MK-4 французской фирмы Sefelec (Рис 1).

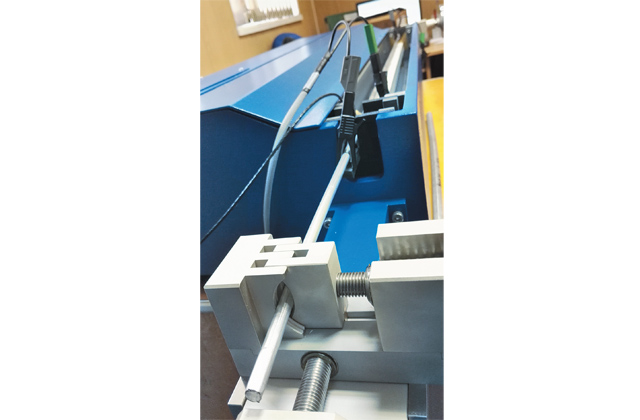

Методика испытаний следующая. Образец катанки длиной около 2 метров фиксируется в испытательной ванне с помощью специальных краевых зажимов и натягивается (Рис 2). Подключение к образцу осуществляется по

Ванна состоит из двух отсеков: накопительного и испытательного. После фиксации образца включается встроенный в ванну насос и перекачивает воду из накопительного отсека в испытательный. Таким образом, уровень воды доходит до образца. В течение минуты образец достигает температуры окружающей среды, даже если он прибыл на испытания сразу после термической обработки. В этот момент измеряется сопротивление образца, затем насос выключается, и вода перетекает обратно в накопительный отсек. Остается только извлечь изделие из зажимов.

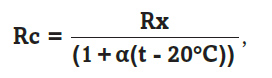

Измерения сопротивления осуществляются высокоточным микроомметром MGR10 (Рис 3), достигающим точности не менее 0,03 % + 0,02 % минимальной шкалы 3 мОм. Специальным пробником считывается температура жидкости в ванне с точностью до десятой доли градуса и производится пересчет измеренного значения на 20 °C или другую выбранную пользователем температуру. Компенсация вычисляется по формуле

где Rx — измеренное сопротивление, а Rc — пересчитанное.

Температурный коэффициент α выбирается пользователем, исходя из материала образца, например, для алюминия α ≈ 4100 единиц/млн/°C.

Широкий функционал прибора позволяет выбирать различные режимы измерений. Например, для нестабильных образцов можно использовать режим, позволяющий произвести до 32 замеров с вычислением среднего значения, а также проводить измерения сопротивления со сменой полярности. Этим достигается наилучшее качество измерения.

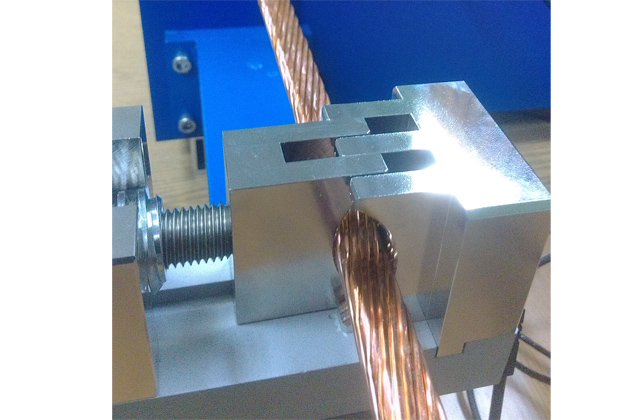

Это решение хорошо зарекомендовало себя не только на предприятиях алюминиевой, но и кабельной промышленности, где используются как цельные, так и многопроволочные свитые жилы из алюминиевой или медной проволоки (Рис 4.). Существенной разницы в методике испытания нет — алюминиевая катанка это или свитая медная жила. Необходимо лишь правильно установить настройки на микроомметре, например, температурный коэффициент сопротивления материала.

Алюминий — непростой в изготовлении металл. И для контроля качества ответственных изделий из него требуется надежная, достоверная и в то же время простая в использовании техника. Микроомметр MGR10 и испытательная ванна MK-4 позволяют гарантированно находить малейшие отклонения сопротивления образцов, на которое влияют химический состав сплава и дефекты структуры. Отслеживая качество и надежность своей продукции и вовремя устраняя дефекты, производитель выходит на новый конкурентный уровень.