Хотя на рынке представлен большой выбор всевозможных средств измерения и различных тестовых машин, часто с их помощью не удается организовать электрическое тестирование изделий при производстве как электронных компонентов, так и конечных изделий. Проблема совсем не новая, но в современных условиях она осложнилась двумя существенными обстоятельствами.

Первое связано с тем, что новые изделия электронной техники имеют характеристики, проблемные для измерений — высокие частоты, большие токи и напряжения, низкие уровни сигналов и шумов. Кроме того, часто изделия сложны структурно и при работе оперируют с большим объемом данных, что делает практически невозможным их тестирование с «ручной манипуляцией».

Второе обстоятельство в бо’ льшей мере касается предприятий, которые работают еще со времен СССР. В те годы на каждом предприятии были подразделения, которые разрабатывали и изготавливали практически все, что было необходимо для производства. Это специальные стенды, источники тестовых сигналов, адаптерные устройства и различные специфические средства измерения, а также всевозможная оснастка. Однако большинство производств, пройдя через этапы выживания, лишилось таких возможностей. Потери, особенно кадровые, настолько серьезны, что иногда не получается отремонтировать имеющееся старое оборудование, которое все еще востребовано.

На первый взгляд очевидно, что необходимо восстанавливать эти подразделения. Но так ли это? По какой-то причине во всем мире на предприятиях ничего подобного, как правило, нет, и все необходимое для производства разрабатывают и изготавливают специализированные фирмы под заказ. Почему во времена СССР было иначе? Разумеется, экономически более целесообразно создание специализированных предприятий для решения задач. Благодаря специализации и унификации получится и лучше, и дешевле, и, благодаря заделам и той же унификации, — быстрее. Такие попытки возникали, по меньшей мере, в пределах отдельных министерств, но результаты были далеко не оптимальны. Причина этого кроется в планово-директивном управлении при полном отсутствии рыночных механизмов. Конечно, провернуть эту планово-управленческую машину было можно, но очень тяжело и, самое главное, очень долго. Могли уйти годы на то, чтобы добиться включения нужной работы в планы. Плюс фонды, плюс сроки на разработку, изготовление и прочее. И как результат, предприятия были вынуждены следовать принципу «спасение утопающих — дело рук самих утопающих».

Сейчас ситуация совсем другая. Худо-бедно экономика похожа на рыночную. Во всяком случае, предприятия от работы не отказываются, а наоборот ее ищут. Уже работает молодое поколение специалистов, которое искренне не может поверить, что было время, когда руководители предприятий под любым предлогом старались отказаться от новых работ.

ООО «Остек-Электро» уже много лет занимается разработкой и изготовлением средств измерения и тестирования, предназначенных для использования при производстве как компонентов, так и готовых изделий электронной техники. И если первоначально это, по сути, была адаптация приборов и оборудования иностранного производства, то в настоящее время имеется значительное количество собственных разработок, некоторые из них не имеют прототипов во всем мире. Например, тестер тороидальных ферромагнитных сердечников Ш1-23, внесенный в Государственный реестр средств измерений (рис 1).

Изначально не ставилась задача обязательно сделать все свое, так сказать, импортозаменить. С экономической точки зрения, как правило, выгоднее купить готовое, а не изобретать велосипед. Однако в последние годы, когда отечественная промышленность ускорила свое развитие, стало очевидно, что многие задачи невозможно решить, приобретая импортную технику. Дело тут не в том, что ее не продают из-за санкций или по каким-либо другим причинам. А в том, что ее просто не существует. Один из мифов, который проник в общественное сознание, — отечественная электроника безнадежно отстала от мирового уровня. Конечно, после десятилетий разрушения промышленности проблем много. Конечно, когда отечественная промышленность практически перестала производить измерительную технику и простой мультиметр надо покупать за границей, сравнивать порой просто не с чем. Но как только наши предприятия начинают производить компоненты на уровне лучших мировых достижений, выясняется, что средств для их тестирования нет. Например, мощные защитные стабилитроны, супрессоры. Для их тестирования необходим генератор тока экспоненциальной формы с амплитудой до 500 А и более при напряжении до 700 В. Поэтому были разработаны серия генераторов Г6-51/Х (рис 2) и автоматизированный групповой вариант Г6-52.

Подобные генераторы востребованы для испытаний на ударные токовые воздействия и других полупроводниковых приборов.

Для испытаний резисторов на предельные значения импульсной мощности были созданы генераторы Г5-107 и Г5-108 мощностью 250 и 500 Ватт соответственно. Г5-107 развивает амплитуду до 200 В и работает в диапазоне длительностей

Даже если какое-либо средство измерения уже существует, это вовсе не означает, что все вопросы решены. Предприятиям необходимы не приборы и тестеры, а рабочие места с соответствующими методиками, аттестацией и, главное, со всеми приспособлениями и адаптерами для конкретных изделий. Иногда это сложнее, чем сам тестер. Вот, например, рабочее место для тестирования кабельных изделий, входящих в состав одного изделия (рис 4) — большое количество разнотипных разъемов и кабелей. Чтобы всем этим пользоваться, введена световая индикация разъемов, к которым надо подключить конкретный тип кабеля. На компьютере выбирается децимальный номер кабеля, кабель подключается в соответствии с индикацией, производится его тестирование по всем параметрам и распечатывается протокол с результатами. В данном случае использован импортный тестер, который является просто измерителем, а все остальное пришлось разрабатывать и изготавливать.

Когда стало очевидно, что необходимы тестеры с лучшими характеристиками, компания Остек-Электро разработала и освоила в производстве тестер «УЛЕЙ», который внесен в Государственный реестр средств измерений (рис 5).

Также иногда необходимо иметь возможность тестировать жгуты и кабели в составе подвижных объектов, таких как автомобили, вертолеты, самолеты и морские суда, где может не быть сетевого питания и ограничено рабочее пространство. Для этого был разработан мобильный переносной комплекс МПК-24 с автономным питанием. Он также может проверять сопротивление изоляции при напряжениях до 2000 В по тысячам каналов и имеет съемное легкосменное адаптерное устройство (рис 6).

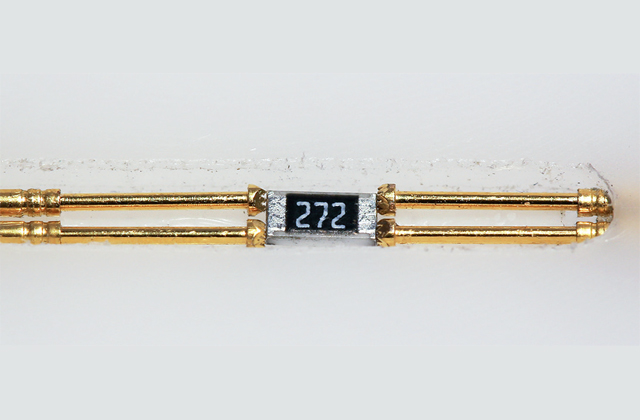

Отдельный вопрос — адаптеры. Например, возникла задача создать рабочее место для контроля SMD-резисторов и конденсаторов. Необходимы простые адаптеры для всего множества форм-факторов. Казалось бы, уж это должно быть на просторах мирового рынка. Оказалось, нет. Есть приспособления ряда производителей измерительных приборов. Но для того, чтобы результаты измерений были метрологически корректны, необходимо обеспечить «кельвиновское» подключение, то есть две независимые цепи на каждый вывод. Такого нет, тем более для всех типоразмеров. Пришлось все разрабатывать с нуля. Четыре подпружиненных проба и конструкция фиксации компонента (рис 7, 8). Причем множество вариантов исполнения для разных размеров.

Помимо измерительного и тестового оборудования было разработано значительное количество установок, которые, строго говоря, являются технологическими. Это в основном различные стенды электротренировки и электротермотренировки. Они, разумеется, всегда привязаны к конкретным изделиям и не могут быть универсальными, хотя в их конструкции возможна унификация по отдельным узлам. Например, стенд для электротренировки вакуумных СВЧ-приборов имеет в своей конструкции ряд узлов, заимствованных из других наших разработок (рис 9).

Отдельно можно отметить то катастрофическое положение, которое сложилось в области метрологии. В России в настоящее время практически не выпускают измерительные приборы. Столкнувшись с этим для конкретных задач, нам пришлось разработать прибор, предназначенный для проверки переходных характеристик приборов, например осциллографа (рис 10).

Национальная метрологическая служба должна иметь полностью отечественные эталоны и средства измерения. Без этого невозможно обеспечить экономическую безопасность страны. И все это надо разработать и освоить в производстве, и сделать это надо хорошо и быстро. Советская электронная промышленность выпускала хорошие и весьма надежные приборы. В те годы они порой не уступали по характеристикам лучшим мировым образцам. Значительное их количество до сих пор используется на предприятиях, так как хотя новые импортные приборы доступны и не дороги, они уступают по ряду характеристик, особенно метрологических. Надежность обеспечивалась рядом мероприятий.

В заключение хотелось бы отметить одно обстоятельство, которое следует учитывать при разработке новых электронных компонентов и изделий. Это вопрос о том, в какой момент времени начать разработку средств тестирования и измерения, необходимых для обеспечения производства. Делать это, безусловно, надо задолго до окончания НИОКРа на изделие. Дело в том, что главным результатом выполнения НИОКР является разработка КД и, соответственно, основного документа — ТУ на изделие. А основная часть ТУ — это как раз методики всех видов проверок и испытаний. И туда вписываются те средства измерения и оснастка, с помощью которых они производятся. И эти средства должны быть разработаны, изготовлены, аттестованы и, если необходимо, внесены в реестр средств измерения.