Интенсивность взаимодействия с российскими предприятиями по вопросам обеспечения условий прохождения сертификационных испытаний на электромагнитную совместимость (ЭМС) за последнее время возросла кратно. И связано это не только с выявлением явных нарушений условий проведения таких испытаний, но и растущей квалификацией специалистов, а также важностью проведения предварительного тестирования печатных плат и других устройств на стадии разработки. Как следствие, инженеров уже не устраивает распространённый способ обеспечения требований по защите от различного рода помех, к примеру, экранировки по месту. Все чаще возникает потребность тестирования плат детально разобраться в причинах несоответствия требованиям ЭМС стандартам аппаратуры или ЭКБ.

Отказ прибора при прохождении испытания на ЭМС обходится предприятиям дорого как с финансовой, так и с временной точек зрения. Одна из причин такой ситуации — неустойчивость электронных компонентов, микросхем и печатных плат к воздействиям помех. Предотвратить либо уменьшить возможные отказы еще на этапе разработки поможет всесторонний углубленный контроль внутрисхемного ЭМС и тестирование.

Проводя сертификационные испытания, можно установить, проходит или не проходит устройство испытания по стандартам на ЭМС. Если не проходит тестирование, то найти конкретную причину возникновения неисправности сложно.

Самым простым способом защиты от электромагнитных помех является экранирование изделия, однако данный способ довольно затратен и не всегда применим, так как каналы прохождения помех имеют различную природу и могут возникать в кабелях и цепях питания, иметь индуктивный или емкостной характер. В такой ситуации основная задача разработчика аппаратуры — найти источник излучения (помехи), приводящего к функциональной неисправности.

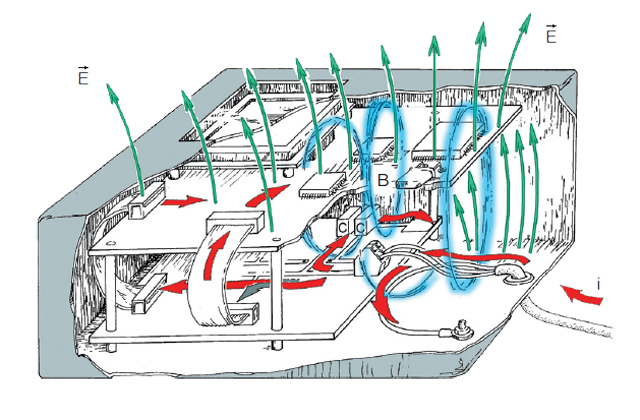

На рис 1 представлено типовое распределение и взаимное влияние электрических, магнитных полей и токов в объеме законченного устройства. При такой ситуации выявление источника помехи довольно затруднительно, т. к. необходима поочерёдная проверка каждого компонента прибора отдельно. Используя дифференцированный подход для определения причины возникновения функциональной неисправности, можно упростить и ускорить процесс разработки и сертификации устройства.

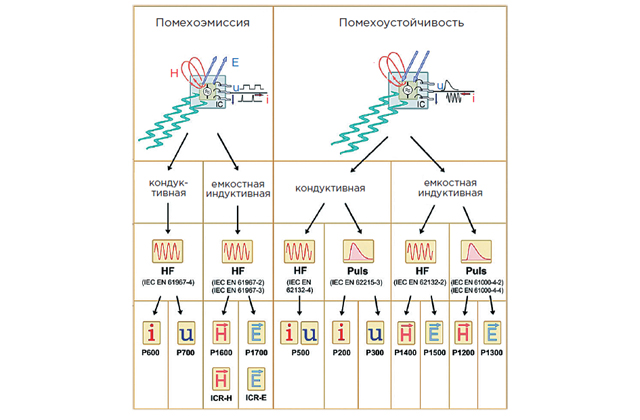

Рассматривая стандарты на испытания ЭМС готового изделия, можно заметить, что их наберется несколько десятков, но они неприменимы для тестирования плат и микросхем. Микросхемы и платы являются относительно новым объектом ЭMC-стандартизации и требуют введения особых стандартов и нормативов, относящихся исключительно к ним. В настоящее время Международной электротехнической комиссией (МЭК; англ. International Electrotechnical Commission, IEC) разработаны две группы нормативов (рис 2), стандартизирующих методики измерения излучаемых помех (стандарт IEC 61967) и помехоустойчивости (стандарт IEC 62132) микросхем.

Однако специалисты немецкой фирмы Langer EMV-Technik, помимо аппаратуры для испытаний по указанным стандартам для микросхем, разработали аппаратуру для проведения предварительных испытаний, цель которых — определение и устранение проблемы ЭМС в микросхемах и печатных платах. То есть микросхемы и платы не проходят испытания по ЭМС-стандартам готовых изделий, а позволяют выявлять источники помех и неустойчивые к воздействию помех места. Устранив данные недоработки, можно будет исключить схемотехнический «просчет» при непрохождении готового изделия испытаний на ЭМС готовых устройств.

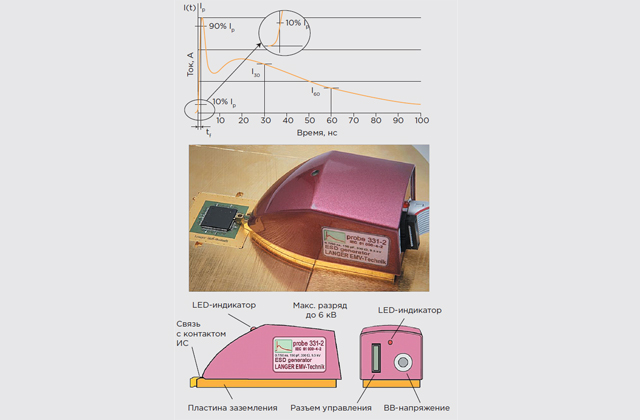

Для примера рассмотрим испытания по стандарту на устойчивость к электростатическому разряду ГОСТ

Используя специальное устройство ввода (рис 3), можно воздействовать разрядом на каждую ножку микросхемы, помогая выявить причину неисправности, определив тип паразитной связи (емкостная, индуктивная, кондуктивная) и уровни параметров помехи (время нарастания, интенсивность напряжения, форма волны, амплитуда, ток, напряжение, электрическое или магнитное поле), влияющие на микросхему. Эта информация позволяет разрабатывать меры по повышению помехозащищенности.

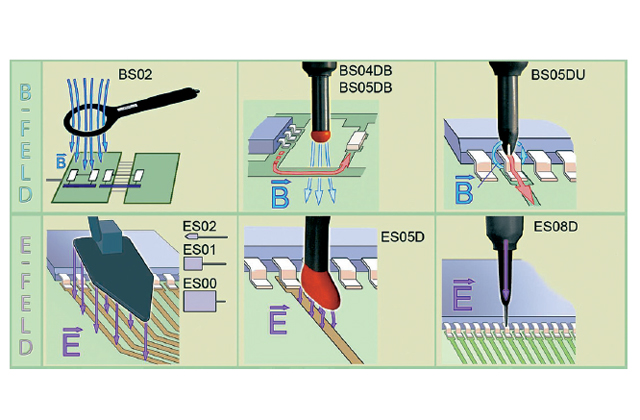

Удобным способом проверки на помехоустойчивость печатных плат и микросхем являются также пробники ввода (инжекции) помехи (рис 5). Инжекционные пробники Langer EMV можно разделить на портативные (ручные) и пробники ICI. Их используют как источник паразитного электромагнитного поля (помехи). Благодаря своим габаритам, они позволяют вводить помеху в небольшие области на плате: контактные дорожки, ножки микросхем, цепи связи и питания.

Портативные пробники (рис 6) являются пассивными и подключаются к генератору наносекундных или микросекундных помех в соответствии со стандартами ГОСТ

Портативные пробники бывают разных моделей, выбор которых зависит от типа вводимого поля, размеров исследуемой области и диапазона частот.

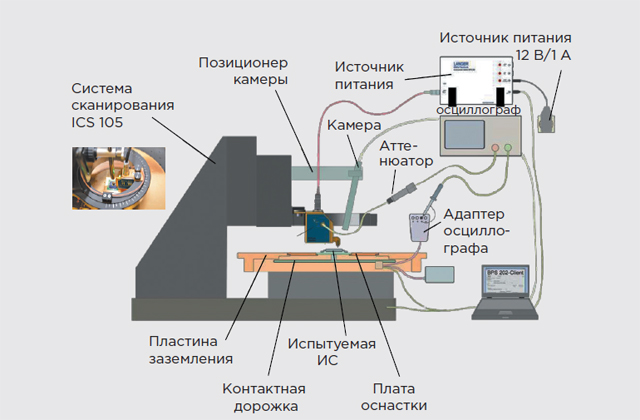

Микропробник ICI подключается к автоматической системе сканирования ICS 105 (рис 7), измерения в которой управляются с помощью ПК с предустановленным программным обеспечением. В отличие от портативных пробников

При тестировании плат помимо испытаний на помехоустойчивость не менее важным является измерение собственного излучения (помехоэмиссии) печатных плат и микросхем. Для возникновения излучение необходимы источник ВЧ-сигнала и антенна. Источником ВЧ-сигнала может стать сама плата и ее компоненты, антенной — контактные дорожки, кабели и корпус устройства. При этом устройство излучает в ближней зоне.

Для измерений излучения такого рода необходимо использовать специальные пробники ближнего поля (рис 8).

Портативные пробники, аналогично инжекционным, имеют множество моделей, выбор которых зависит от типа измеряемого поля, размеров исследуемой области и диапазона частот.

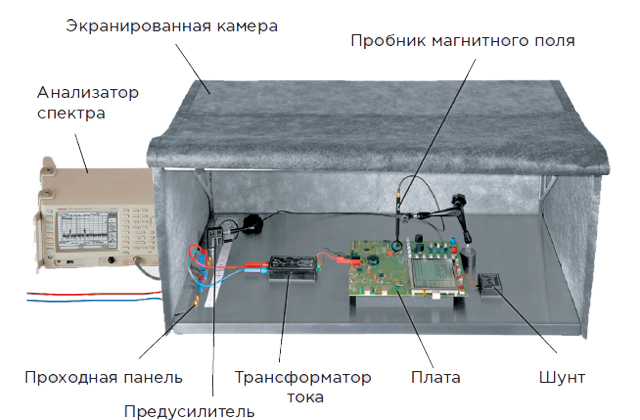

Для корректного измерения собственного излучения необходимо пространство, в котором будет происходить ослабление внешних электромагнитных полей. Такое пространство могут обеспечить экранированная камера или бокс. В линейке EMV-Langer есть складная экранированная камера (тент) (рис 9), представляющая собой металлический каркас и специальную металлосодержащую ткань, препятствующую проникновению электромагнитных волн. Поместив в такую камеру тестируемую плату и используя портативный пробник, подключённый к анализатору спектра, можно измерять собственное излучение платы.

Далее рассмотрим микропробники ближнего поля ICR. Они работают вместе с системами автоматического сканирования ICS 105. Частотный диапазон измерения микропробников от 200 кГц до 6 ГГц. От портативных их отличают: во-первых, наконечник датчика намного меньше. Диаметр наконечника может достигать 100 мкм, что позволяет измерять эмиссию микросхем. Во-вторых, датчики имеют встроенный предусилитель, который питается от отдельного источника питания. Конструкция пробников такова, что пробник, измеряющий магнитную компоненту поля, экранирован от электрического поля, и наоборот, пробник, измеряющий электрическую компоненту поля, экранирован от магнитного поля. Это конструктивное решение позволяет измерять исключительно один тип поля.

Прежде чем использовать данные микропробники, микросхему необходимо разместить на специальной подложке с оснасткой, которая изготавливается для каждого типа схемы индивидуально. С помощью подложки можно управлять различными режимами работы микросхемы, регулируя уровень собственного излучения.

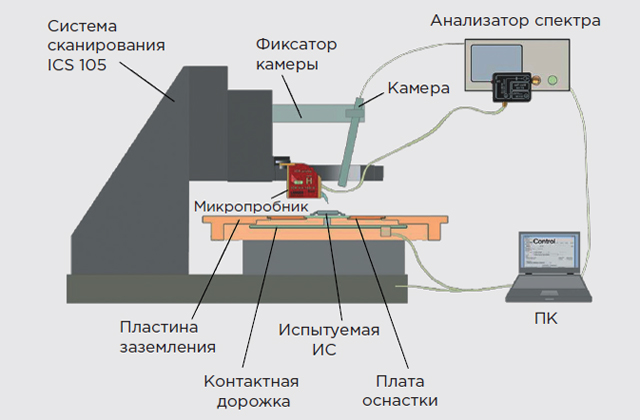

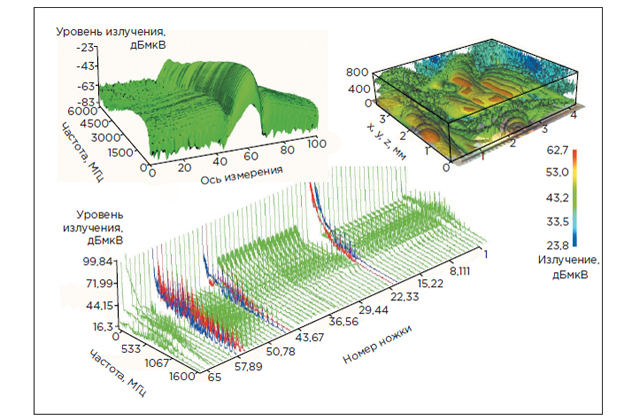

Микропробник ICR, аналогично микропробнику ICI, подключается к автоматической системе сканирования ICS 105 (рис 10), измерения в которой управляются с помощью ПК с предустановленным программным обеспечением. Микропробник передает данные на анализатор спектра с шагом измерения 10 мкм, определяя наибольшее излучение на всей площади микросхемы и перемещаясь непосредственно в место этого излучения. На основе полученных данных ПО строит трехмерное изображение (рис 11) распределения излучения на микросхеме. Наиболее мощное излучение отображается красным цветом. Также с помощью ПО можно измерять поле по каждой ножке (пину) микросхемы.

Используя аппаратуру Langer EMV-Technik, можно решать различные задачи по проверке помехоустойчивости и излучения печатных плат и интегральных микросхем, увеличивая гарантию прохождения сертификационных испытаний на ЭМС законченных изделий. Применение рассмотренной технологии при тестировании плат на данном этапе может иметь только рекомендательный характер. Но учитывая, что плотность монтажа и функциональная сложность аппаратуры во многих областях применения радиоэлектроники будет только возрастать, рекомендации пора переводить в нормативную плоскость, иначе однажды встанет вопрос о невозможности управления сложными системами или группами систем, к примеру, по беспроводному каналу связи, а также многократному увеличению проблем с автоматизацией радиоэлектронных комплексов, что приведет к неспособности выполнять новые задачи, которые необходимы заказчикам и пользователям систем.

Подробнее с решениями на ЭМС компании Langer EMV-Technik можно ознакомиться на сайте www.ostec-electro.ru или отправив запрос по электронной почте ostecelectro@ostec-group.ru.